PA53MET金相显微镜可实现对动力电池缺陷质检调查

近年来,随着新能源汽车市场的高速发展,动力电池自燃事故频发,引发公众对行业安全性的深度担忧。截至2025年4月,蔚来、特斯拉等头部品牌多次因电池问题召回车辆,仅蔚来一家在2019年便因自燃隐患召回4803辆ES8车型【来源:车家号 2019年7月8日】。这场“电池安全危机”背后,既有技术瓶颈的挑战,也暴露出制造环节的品控漏洞。本文将从事故根源与质检技术双重视角展开调查。

一、自燃事故的四大元凶

电池材料与设计的先天缺陷

动力电池的核心风险源于锂离子电池的化学特性。当正负极短路时,电解液与氧气接触可能引发爆炸。部分厂商为降低成本,使用劣质隔膜材料,导致电池内部温度失控风险骤增。例如,质量不达标的隔膜无法有效阻隔正负离子,加速短路发生。制造工艺的“隐形漏洞”

生产环节中,电极涂覆不均匀、隔膜微孔破损、焊接点虚接等问题可能埋下隐患。某电池企业工程师透露:“电芯卷绕时0.1毫米的错位,就可能引发局部过热。”而此类微观缺陷在传统检测中极易被忽略。电池管理系统的技术短板

部分车企的温控模块与电流保护装置性能不足,无法及时阻断热失控链式反应。特斯拉虽通过电芯内嵌温控电阻降低风险,但更多厂商在此领域投入有限。使用场景的叠加风险

用户涉水行驶、私自改装电池、使用非标充电设备等行为,加剧电池包腐蚀与内部损伤。数据显示,35%的自燃车辆存在底盘磕碰或电解液泄漏史。

二、显微镜下的质量保卫战

在动力电池制造的“毫米级战场”上,显微镜技术正成为关键质检工具。其应用贯穿三大核心环节:

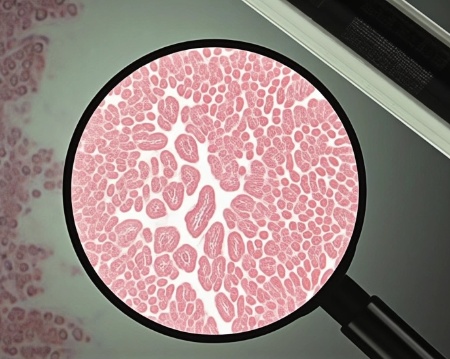

材料级的微观筛查

正负极材料的颗粒均匀度直接影响电池性能。通过电子显微镜,可检测石墨负极的层状结构完整性、三元材料晶体排列等指标。某头部电池厂质检报告显示,0.5%的极片因涂覆厚度偏差超±3μm被淘汰。隔膜缺陷的精准捕捉

隔膜的微孔直径需控制在1-5μm之间,孔隙率偏差超过2%即可能引发离子传输异常。激光共聚焦显微镜可三维重构隔膜表面形貌,识别微裂纹、孔洞堵塞等缺陷。工艺缺陷的溯源分析

针对焊接气泡、极耳毛刺等工艺问题,金相显微镜能实现50-1000倍放大检测。某PACK工厂引入自动化显微检测后,电芯连接不良率从0.8%降至0.12%。

三、行业升级路径:从“救火”到“防火”

面对安全挑战,行业正构建多维度防御体系:

标准升级:新版《电动汽车用锂离子动力蓄电池包安全性要求》将隔膜抗穿刺强度从1000N/m²提升至1500N/m²,并强制要求电芯级X射线检测。

技术迭代:比亚迪等企业研发陶瓷涂覆隔膜,耐温性提升至300℃;蜂巢能源推出“短刀电池”,通过结构创新降低热蔓延风险。

智能质检:AI视觉检测系统结合高倍显微镜,使微米级缺陷识别速度提升20倍,某工厂年拦截隐患电池超12万颗。

结语

动力电池的安全革命,本质是一场精密制造与极限化学的博弈。当显微镜的视野穿透材料的微观世界,当每0.1μm的精度成为生死线,行业方能从“概率安全”迈向“本质安全”。这场关乎万亿产业未来的战役,既需要技术攻坚,更离不开对制造敬畏心的重铸。