金相显微镜解锁金刚石超硬材料性能分析

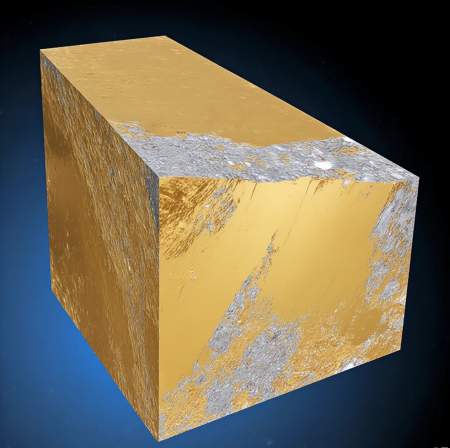

金刚石作为自然界硬度最高的材料,在精密加工、半导体、光学器件等领域具有不可替代性。然而,其性能的极致发挥依赖于对微观结构的精准把控——晶粒尺寸、缺陷分布、包裹体形态等细微差异,都可能影响材料的力学性能和稳定性。金相显微镜凭借其高分辨率与多维分析能力,正成为金刚石研发与质量控制的核心工具。

一、微观结构解析:从“形貌”到“性能”的密码破译

金刚石的性能与其晶粒结构密切相关。通过金相显微镜的高倍成像(如1000-2000倍放大),可清晰观测晶粒形貌、晶界分布及包裹体特征。例如:

晶粒均匀性分析:六面体-八面体聚形晶粒的规则程度直接影响刀具的耐磨性。金相显微镜可量化晶粒等轴度、椭圆率等参数,为优化合成工艺提供数据支撑。

缺陷检测:金属包裹体、微裂纹等缺陷会引发应力集中。通过动态观察(如高温高压处理过程),可追踪包裹体形态变化(如球化趋势),指导工艺参数调整以减少杂质。

涂层评估:在金刚石表面镀覆TiN、Al₂O₃等涂层时,金相显微镜可分析涂层厚度均匀性、界面结合强度,避免因涂层缺陷导致的早期失效。

二、工艺优化:从实验室到生产线的技术闭环

金相显微镜的定量分析功能,为金刚石合成与加工工艺提供了科学依据:

合成工艺调控

通过观察不同温度/压力下晶粒生长形貌(如骸晶向规则晶体转变),可精准界定合成条件窗口,提升优质晶体产出率。

高温金相技术可实时监测相变过程(如石墨向金刚石转化),揭示成核与生长机制,缩短研发周期。

加工质量监控

在刀具制造中,结合图像分析软件(如Diainspect.OSM系统),可自动统计晶粒尺寸分布,实现分选自动化。

通过对比处理前后样品的显微组织(如激光切割后的碳化层形貌),可优化加工参数,减少热损伤。

三、创新应用:从传统检测到前沿探索

随着技术进步,金相显微镜与扫描电镜(SEM)、能谱仪(EDS)的联用,进一步拓展了其在金刚石研究中的深度:

纳米级表征:针对纳米晶金刚石,扫描电镜可在数万倍下解析晶界结构,而金相显微镜提供大视野定位,二者协同实现“宏观-微观”无缝衔接。

成分-性能关联:通过能谱分析包裹体元素(如Fe、Co残留),可追溯合成触媒的影响,指导合金配比优化。

动态过程研究:原位观察技术可记录金刚石在高温/载荷下的相变行为,为开发耐极端环境材料提供新思路。

四、技术赋能产业:以实际案例见证价值

超硬材料企业采用金相显微镜与自动分析系统,实现了三大突破:

良品率提升:通过建立晶粒等轴度(>0.85)与抗冲击强度的关联模型,筛选出优质晶体,刀具寿命提高30%。

成本降低:量化分析包裹体含量后,调整触媒成分,使金属杂质减少45%,年节省原料费用超千万元。

新品开发加速:在开发CVD金刚石涂层时,通过界面结合强度评估,将研发周期从12个月缩短至6个月。

下一篇:类器官技术模型的构建与倒置显微镜